تعیین جنس چرخدنده

هنگام طراحی یک چرخ دنده، انتخاب مواد (Selection material) مناسب جهت ساخت تابعی از شکل هندسی جرخ دنده می باشد، از سویی دیگر عملکرد چرخ دنده مشخص کننده خواص مواد مورد انتخاب می باشد. رنج گسترده ای از مواد خام قابل استفاده در ساخت این نوع قطعه می باشد که هریک از این مواد دارای ویژگی خاصی هستند که آن ویژگی به عنوان انتخاب مناسب و برجسته می گردد. گروه های اصلی مواد شامل آلیاژهای مس، آلیاژهای آهن، آلیاژهای آلومینیوم و ترموپلاستیک ها می باشند.

آلیاژهای مس:

هنگامی که در طراحی به یک چرخ دنده ای نیاز است که در محیط خورنده به کار برود و نیاز است که خاصیت مغناطیسی نداشته باشد، بهترین انتخاب، آلیاژهای مسی می باشد. سه گروه از این مواد رایج است فسفر برنز، برنجی، برنز آلومینیوم. برنج آلیاژی از مس و روی است. مقدار روی در آلیاژهای مختلف برنج متفاوت است و حضورش باعث تغییر انعطاف پذیری آلیاژ می گردد.

مقدار پایین روی، سطح بالایی از انعطاف پذیری را در آلیاژهای برنج حفظ می کند، درحالیکه غلظت های بالاتر روی، انعطاف پذیری آلیاژ را کاهش می دهد. آلیاژهای برنجی پایه مسی دارای قابلیت ماشین کاری بالا و خواص ضدمیکروبی هستند.چرخ دنده های تولید شده برنجی از نوع چرخ دنده خار و قفسه ای هستند که در شرایط با نیروی پایین مانند سیستم های محرک دستگاه ها به کار می روند. برنز فسفردار نوع دیگری از آلیاژهای مس می باشند که از ترکیب مس با قلع و فسفر به دست می آیند. افزودن قلع به مس باعث افزایش استحکام و بهبود مقاومت به خوردگی می گردد. افزودن فسفر باعث بهبود مقاومت به سایش و سفتی آلیاژ می گردد. مقاومت به سایش و بهبود خوردگی باعث می شود آلیاژهای فسفر- برنز یک انتخاب عالی در شرایط که سایش بالا می باشد گردد. چرخ دنده های منحنی دار با استفاده از این آلیاژ تولید می شوند زیرا در برابر سایش تولید شده ناشی از اصطکاک هنگامیکه چرخ در تماس با سطح انحنادار قرار دارد مقاومت می کند و همچنین در برابر تخریب ناشی از روان کننده مقاومت می کند.

سومین گروه از آلیاژهای مس که در ساخت چرخ دنده به کار می روند نوع آلومینیوم برنز می باشند. این آلیاژ از ترکیب مس با آلومینیوم، آهن، نیکل، منگنز به دست می آید. این گروه نسبت به گروه فسفر-برنز، دارای مقاومت به سایش و مقاومت به خوردگی بالاتری هستند. افزودن آهن، مقاومت به سایش این آلیاژها را بهبود می بخشد. نیکل و منگنز افزوده شده، مقاومت به خوردگی را بهبود می بخشد. در محیط اسیدهای آلی و آب نمک، به دلیل فرآیند اکسیداسیون، این نوع آلیاژها (برنز- آلومینیوم)، مقاومت به خوردگی خوبی از خود نشان می دهند.

شکل1: هنگام طراحی یک چرخ دنده که نیاز به مقاومت به خوردگی بالا و خواص غیرمغناطیسی باشد، بهترین انتخاب آلیاژهای مسی می باشد.

مقاومت سایشی بالاتر این نوع آلیاژها، طراحی چرخ دنده هایی با تحمل نیروهای بالاتر در مقایسه با سایزهای مشابه ساخته شده از جنس آلیاژ برنز فسفردار را ممکن می سازد. انواع چرخ دنده های تولید شده از آلیاژهای برنز آلومینیوم دار، شامل چرخ دنده های پیچی (چرخ دنده مارپیچ محور متقاطع) و چرخ های منحنی دار است.

آلیاژهای آهن:

هنگامیکه که در طراحی یک چرخ دنده، استحکام مواد بالایی نیاز است، آلیاژهای آهن بهترین گزینه می باشند. چدن های خاکستری می توانند ریخته گری شوند و سپس برای تولید چرخ دنده، ماشین کاری گردند. معمولاً چدن ها درجائیکه آلیاژهای برنز فسفردار جایگزین مناسبی می باشند، به کار می رود، اما کاربردشان به دلیل میدان مغناطیسی مواد محدود نشده باشد. فولاد یک آلیاژی از آهن، کربن و عناصر جزئی دیگر است. چهار گروه اصلی آلیاژ فولاد وجود دارد. فولاد کربنی، فولاد آلیاژی، فولاد زنگ نزن و فولاد ابزار. آلیاژهای فولاد کربنی به دلیل ماشین کاری آسان، مقاومت به سایش خوب، قابلیت سختی پذیری آسان، در دسترس بودن و ارزان بودن، تقریباً در ساخت انواع مختلفی از چرخ دنده ها به کار می روند. این گروه آلیاژی به سه گروه فولاد نرم، فولاد کربن متوسط و فولاد پرکربن تقسیم می شود. فولاد نرم دارای مقدار کربن کمتر از 0.3% می باشند. نوع فولاد پرکربن دارای مقدار کربن بالاتر از 0.6% می باشند و گروه کربن متوسط بین 0.3 تا 0.6 قرار می گیرد. این فولادها انتخاب مناسبی برای چرخ دنده های خاردار، مارپیچ، قفسه ای، پخ دار و انحنادار می باشند.

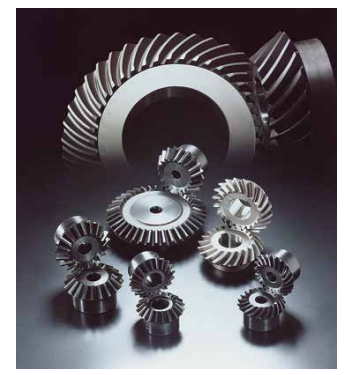

شکل2: چرخ دنده های ساخته شده از آلیاژهای آلومینیوم شامل انواع خاردار، مارپیچ، پخ دار با دنده های مستقیم و قفسه ای

آلیاژهای آلومینیوم جایگزینی مناسب برای آلیاژهای آهنی می باشد در جاهائیکه نسبت استحکام به وزن بالا نیاز است. در سایز مشابه، دارای یک سوم وزن آلیاژهای فولادی می باشند.

فولادهای کربنی را می توان به روش القایی و لیزر تا سختی 55 راکول سی سخت کاری نمود. فولادی های آلیاژی مانند AISI 4140 شامل عناصر اضافی مانند آلومینیوم، کرم، مس و نیکل می باشند. این عناصر هنگامیکه به آهن و کربن اضافه می گردند فولاد قوی تر با قابلیت ماشین کاری بهتر، مقاومت به خوردگی بالاتر نسبت به فولاد کربنی ساده تولید می کنند. این آلیاژها برای تولید انواع چرخ دنده مانند خاردار، مارپیچ، قفسه ای، پخ دار زاویه ای و انحنادار به کار می روند. علاوه بر سخت کاری به روش القایی و لیزر، این آلیاژها می توانند به روش سمانتاسیون و سخت کاری موضعی نیز سخت شوند. بالاترین سختی برای این آلیاژها 63 راکول سی می باشد. استحکام بالاتر در چرخ دنده ها با سایز مشابه باعث تحمل نیروی بالاتر و مقاومت به سایش بهتر در سیکل های بیشتر می گردد. آلیاژهای فولاد زنگ نزن شامل حداقل مقدار 15% کروم به همراه عناصر جزئی دیگر مانند نیکل، منگنز، سیلیسیم، فسفر، گوگرد و نیتروژن می باشد.

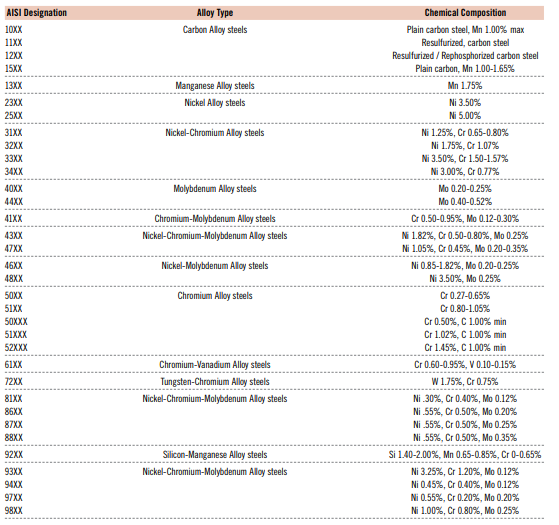

جدول1: نامگذاری AISI فولادها

این گروه به انواع فولادهای زنگ نزن فریتی که مغناطیس می شوند و نوع آستنیتی که مغناطیس نمی شوند و نوع مارتنزیتی و رسوب پذیر تقسیم می شوند. نوع آستنیتی به گروه 300 و نوع فریتی به گروه 400 معروف می باشند. رایج ترین آلیاژ زنگ نزن 304 می باشد که شامل 18% کروم و 8% نیکل است.

برای ساخت چرخ دنده از فولاد زنگ نزن 303 استفاده می شود که دارای 17% کروم و 1% گوگرد است. به خاطر افزودن گوگرد، قابلیت ماشینکاری 303 نسبت به 304 بهبود یافته است. هنگامیکه بهبود مقاومت به خوردگی مدنظر است، نوع 316 بهترین انتخاب است. این آلیاژ دارای 16% کروم، 10% نیکل و 2% مولیبدن است. آلیاژ 303 و 316 برای ساخت چرخ دنده نوع خاردار، مارپیچ و پخ دار به کار می روند. چرخ دنده قفسه ای معمولاً از آلیاژ 304 ساخته می شود. رایج ترین فولاد زنگ نزن فریتی 440C و رایج ترین فولاد زنگ نزن رسوب سختی پذیر 17-4PH است.

آلیاژهای فولاد ابزار:

چهارمین گروه آلیاژها، فولادهای ابزار است که شامل عناصر جزئی آلیاژی مانند کبالت، مولیبدن، تنگستن و وانادیم می باشند. این عناصر مقاومت به حرارت و تحمل فولاد را بالا می برند.

طبق نامگذاری AISI، با چهار رقم مشخص می شوند (جدول1). دو رقم اول گروه آلیاژی و دو رقم آخر، درصد کربن را نشان می دهد. به طور مثال فولاد کربنی 1020 ، دارای 2 کربن و فولاد کربنی 1045 ، دارای 0.45 کربن می باشد.

آلیاژهای آلومینیوم :

درجاهائیکه نیاز به نسبت استحکام به وزن بالایی می باشد، آلیاژهای آلومینیوم جایگزین مناسبی برای آلیاژهای آهن است. آلیاژهای آلومینیوم دارای 1/3 وزن آلیاژهای آهن در سایزهای مشابه هستند. یک سطح تمام شده معروف به لایه محافظت کننده، آلیاژهای آلومینیوم را در برابر خوردگی و اکسیداسیون محافظت می کند.

شکل3: آلیاژهای آلومینیوم یک جایگزین مناسب برای آلیاژهای آهنی می باشند زمانیکه نیاز به نسبت استحکام به وزن بالایی باشد.

که مشابه لایه زنگ روی آلیاژهای فولادی است، که باعث حفاظت سطح در برابر خوردگی بیشتر می گردد. آلیاژهای آلومینیومی نسبت به آلیاژهای آهنی گرانتر و نسبت به آلیاژهای زنگ نزن ارزان تر می باشند. به هرحال به دلیل سهولت ماشین کاری آلیاژهای آلومینیومی، قیمت تمام شده محصول کمتر است.

به دلیل اینکه در دمای دچار تغییر شکل می شوند، نمی توان از آلیاژهای آلومینیومی در محیط های دمای بالا استفاده کرد. رایج ترین آلیاژ آلومینیومی در ساخت چرخ دنده شامل آلیاژ2024، 6061 و 7075 می باشد. آلیاژ آلومینیوم 2024، شبیه به برنز آلومینیوم دار است زیرا شامل عناصر آلومینیوم و مس است. اما در این مورد، خواص متفاوت است مس در این آلیاژ (2024)، استحکام را بالا برده و به طرز چشمگیری مقاومت به خوردگی را کاهش می دهد. آلومینیوم 7075، ترکیبی از روی و منگنز با عنصر اصلی آلومینیوم است که باعث افزایش استحکام این آلیاژ می گردد و باعث مقاومت آن نسبت به تنش های اعمالی می گردد. آلومینیوم 6061 ، آلیاژی از آلومینیوم، سیلیسیم و منگنز می باشد. یک آلیاژ آلومینیوم استحکام متوسط است که دارای مقاومت به خوردگی و قابلیت جوشکاری می باشد. هر سه نوع آلیاژ آلومینیومی دارای قابلیت عملیات حرارتی جهت بهبود سختی شان می باشند. چرخ دنده های ساخته شده از این آلیاژها شامل انواع چرخ دنده از نوع خاردار، مارپیچ و پخ با دندانه مستقیم و قفسه ای می باشند.

ترموپلاستیک ها:

ترموپلاستیک ها بهترین گزینه برای چرخ دنده ها هستند. زمانیکه مهمترین فاکتور وزن باشد. چرخ دنده ساخته شده از پلاستیک ها می توانند مانند چرخ دنده های فلزی ماشین کاری شوند اما بعضی از انواع آنها به روش قالب تزریقی ساخته می شوند. رایج ترین نوع ترموپلاستیک، با روش ساخت قالب تزریقی، استال می باشند. این ماده همچنین به پلی استال یا پلی اکسی متیلن (POM) نیز معروف است. POM در دو نوع قابل دسترس است: یا به روش هموپلی مر تولید می شود (POM-H) و یا به روش کوپولیمر تولید می شود(POM-C). چرخ دنده ها می توانند از هر پلی مری ساخته شوند. انواع آنها شامل چرخ دنده از نوع خاردار، مارپیچ، انحنادار، پخ دار و قفسه ای می باشند.

مزیت های نوع POM شامل پایداری ابعادی در محدوده دمایی بالا، ضریب اصطکاک پایین و مقاومت به خزش می باشد. به دلیل خودروانکاری، بهترین مواد در سطوح سایشی می باشند، اما به دلیل خاصیت تردی شان، در کاربردهای تحت تنش ناگهانی ضعیف می باشند. برای این نوع کاربردها، نایلون بهترین انتخاب است. نایلون 6/6 یک پلی آمید است که شامل مونومرهایی با اتم های شش تایی کربن است. نایلون بهترین ماده جذب کننده ارتعاشات است اما وقتی در برابر رطوبت قرار می گیرد به لحاظ ابعادی ناپایدار می باشند. همچنین وقتی در برابر تغییرات برجسته دمایی قرار می گیرد، نایلون دچار تغییر ابعاد می گردد. مانند استال، نایلون دارای ضریب اصطکاک پایین می باشد. نایلون دارای استحکام مکانیکی بالایی است. می توان با آغشته کردن نایلون با مولیبدن، خاصیت خودروانکاری در آن ایجاد نمود. با افزودن فیبرهای کربنی یا فایبرگلاس در نایلون، استحکام آن افزایش می یابد. نایلون یک ماده عالی برای ساخت انواع چرخ دنده ها شامل چرخ های انحنادار، قفسه ای، خاردار و نوع پخ دار با دندانه مستقیم می باشد.