عملیات حرارتی چرخدنده ها

چرخدندهها به دو دسته کلی تقسیم میشوند: حامل حرکت (motion-carrying) و انتقال قدرت (power transmission). چرخدندههای حامل حرکت عموماً غیرآهنی یا غیرفلزی مانند پلاستیک هستند، درحالیکه چرخدندههای انتقال قدرت حامل بار معمولاً از آلیاژهای آهنی ساخته میشوند. تمرکز این مقاله بر عملیات حرارتی چرخدندههای در نظر گرفته شده برای کاربردهایی با نیاز به دوام بالا خواهد بود.

برای درک اینکه چرا عملیات حرارتی مهم است، به شکل 1 نگاه میکنیم که به عنوان یک سری حلقههای به هم پیوسته نشان داده شده است که بر وابستگی متقابل هر عنصر در مدل تأکید میکند. میبینیم که عملکرد نهایی محصول با خواص (مکانیکی، فیزیکی و متالورژیکی) آن تعریف میشود، که این مهم خود توسط ریزساختار و ریزساختار نیز توسط فرآیند عملیات حرارتی، تعیین میگردد.

شکل1: مدل علم مواد

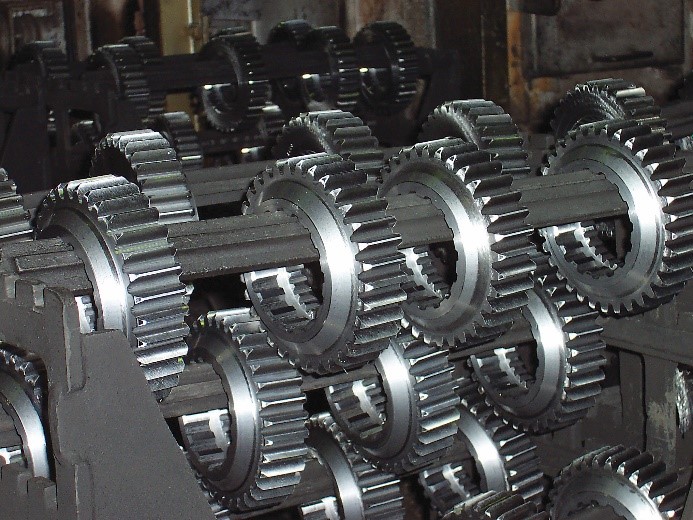

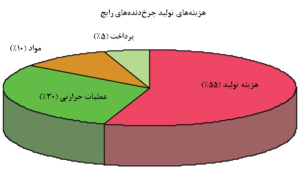

آنچه از این مدل مشخص است این است که ساخت چرخدندههای دقیق تا حد زیادی به عملیات حرارتی به عنوان یک فرآیند اصلی بستگی دارد. سهم عملیات حرارتی برای کنترل هزینه، دوام و قابلیت اطمینان بسیار مهم است. عموما عملیات حرارتی بخش قابلتوجهی از هزینه تولید چرخدنده معمولی را در بر میگیرد (شکل 2) و اگر به درستی درک و کنترل نشود، میتواند تأثیر قابلتوجهی بر تمام جنبههای فرآیند تولید چرخدنده داشته باشد (شکل 3).

شکل2: هزینههای تولید چرخدنده

فرآیندهای عملیات حرارتی:

1- پیشسختکاری (pre-hardening)

چند نوع عملیات حرارتی را میتوان قبل یا در طول فرآیند ساخت چرخدنده انجام داد تا قطعه برای ساخت آماده شود. در بسیاری از موارد، این مراحل برای ساخت یک چرخدنده باکیفیت ضروری است.

1-1- بازپخت (anneal)

بازپخت در درجه اول برای نرمکردن قطعه و بهبود قابلیت ماشینکاری آن استفاده میشود. فرآیندهای بازپخت متعددی وجود دارد که همگی شامل حرارتدادن و نگهداری در دمای مناسب و به دنبال آن سردکردن با سرعت مشخصی (معمولاً از میان یک محدوده بحرانی دما) است. فرآیندهای مورد استفاده برای چرخدندهها عبارتند از: بازپخت کامل (full-annealing) یا فوقبحرانی (supercritical annealing) که در آن یک چرخدنده خام 180-90 درجه سانتی گراد بالاتر از دمای بحرانی بالایی فولاد (upper critical temperature-Ac3) گرم میشود و سپس به آرامی در کوره تا حدود 315 درجه سانتی گراد خنک میشود؛ بازپخت بحرانی (intercritical annealing) که در آن چرخدنده تا دمای بین دمای بحرانی پایینی (lower critical temperature-Ac1) و بالایی گرم میشود و سپس به سرعت سرد میشود و بازپخت زیربحرانی (subcritical annealing)، که در آن چرخدندهها تا 38-10 درجه سانتی گراد زیر دمای بحرانی پایینی گرم شده و سپس به آهستگی در کوره سرد میشوند.

شکل 3: نمودار فرآیندهای فعلی تولید چرخدنده

2-1- نرمالهکردن

نرمالهکردن نقش مهمی در کنترل تغییرات ابعادی در طول سختکاری و سختکاری سطحی (case-hardening) ایفا میکند. نرمالهکردن فرآیندی است که شامل حرارتدادن چرخدنده بالاتر از دمای بحرانی بالایی و سپس سردکردن با سرعتی معادل سردشدن در هوای ساکن برای کاهش تنشهای باقیمانده در چرخدنده خام و برای ثبات ابعادی در فرآیندهای عملیات حرارتی بعدی است. از لحاظ مفهوم حرارتی، نرمالهکردن به سادگی آستنیتهکردن است. از لحاظ ریزساختاری، نرمالهکردن برای تولید یک ریزساختار همگنتر در نظر گرفته شده است. یک قطعه نرمالهشده قابلیت ماشینکاری بسیار بالایی دارد، اما سختی آن نسبت به یک قطعه بازپختشده بالاتر است.

3-1- تنشگیری

تنشگیری همانطور که از نامش پیداست برای کاهش تنشهای داخلی ایجادشده ناشی از ساخت چرخدنده است. تنشگیری برای اشکال پیچیده توصیه میشود، به خصوص اگر از روشهای ماشینکاری خشن استفاده میشود یا زمانی که مقادیر زیادی براده برداشته میشود. تنشگیری شامل حرارتدادن قطعه در دمای کمتر از دمای بحرانی پایینی، نگهداشتن آن به اندازه کافی برای یکنواختشدن کامل دمای قطعه و سپس سردشدن به آرامی، معمولاً در هوا، برای به حداقلرساندن تنشهای پسماند جدید است.

2- فرآیندهای سختکاری

انواع مختلفی از فرآیندهای عملیات حرارتی برای سختکاری چرخدنده وجود دارد که هر کدام برای افزایش سختی چرخدنده طراحی شده اند. این فرآیندها معمولاً شامل گرمایش و سرمایش سریع میشوند و معمولاً به عنوان سختکاری حجمی، سختکاری سطحی (کربورهکردن (carburizing)، کربننیتروژندهی (carbonitriding)، نیتریدهکردن (nitriding)، نیتروکربندهی (nitrocarburizing)) و سختکاری سطحی توسط انرژی اعمالشده (شعله، لیزر، القایی) طبقهبندی میشوند.

1-2- سختکاری سرتاسری

سختکاری سرتاسری به روشهای عملیات حرارتی اطلاق میشود که در آن ها سختکاری به صورت سطحی انجام نمیشود. سختکاری با حرارتدادن مواد در ناحیه آستنیت، معمولاً 900-815 درجه سانتی گراد و سپس کوئنچ و برگشت (tempering) انجام میشود. توجه به این نکته ضروری است که سختی نباید در سرتاسر دندانههای چرخدنده یکنواخت در نظر گرفته شود. از آنجایی که بیرون چرخدنده اغلب سریعتر از داخل سرد میشود، یک گرادیان سختی ایجاد میشود. سختی نهایی به مقدار کربن موجود در فولاد بستگی دارد. عمق سختی به سختیپذیری (hardenability) فولاد و همچنین شدت کوئنچ بستگی دارد. نمونههایی از چرخدندههای فولادهای سختکاریشده معمولاً 1045، 4130، 4140، 4145، 4340 و 8640 SAE هستند.

2-2- سختکاری سطحی

سختکاری سطحی برای تولید یک قاب یا لایه سطحی سخت و مقاوم در برابر سایش، بر روی یک هسته انعطافپذیر و مقاوم در برابر ضربه استفاده میشود. ایده پشت سختکاری سطحی این است که سختی مرکز دندانه چرخدنده را در سطحی در حدود 40-30 راکول سی نگه دارید تا از شکستگی دندانه جلوگیری شود و در عین حال سطح بیرونی را سخت کنید تا مقاومت آن افزایش یابد. هر چه مقدار سختی سطح بالاتر باشد، مقاومت سطح به سایش و خراشیدگی بیشتر میشود.

1-2-2- کربورهکردن

کربورهکردن متداول ترین روش سختکاری سطحی است. چرخدنده ای که به درستی کربوره شده باشد میتواند بین 30 تا 50 درصد بار بیشتری را نسبت به یک چرخدنده با سختکاری سرتاسری تحمل کند. فولادهای کربورهشده معمولاً فولادهای آلیاژی با تقریباً 0.1 تا 0.2 درصد کربن هستند. نمونههایی از فولادهای چرخدنده کربورهشده شامل 1018, 4320, 5120, 8620, 9310 SAE و همچنین گریدهای بینالمللی مانند 20MnCr5 ,20MoCr4 و 16MnCr5 میباشد.

کربورهکردن را میتوان در محدوده دمایی 800 درجه سانتی گراد تا 1090 درجه سانتی گراد انجام داد. رویه متداول کنونی در صنعت این است که اکثراً عملیات کربورهکردن بین 870 درجه سانتی گراد و 1010 درجه سانتی گراد انجام میشود. عمق کربورهکردن سطحی میتواند در یک محدوده وسیع 8.25-0.13 میلی متر متفاوت باشد. با اینحال، استفاده از فرآیند کربننیتروژندهی برای عمق زیر 0.4 میلی متر معمول است.

در کربورهکردن گازی (شکل 4)، به عنوان روش استاندارد امروزی که در صنعت چرخدنده استفاده میشود، تناسب بسیار خوبی بین هزینه و کارآیی به دست میآید.

شکل 4: بار چرخدندههای تولیدی پس از کربورهکردن اتمسفری در کوره و به دنبال آن کوئنچکردن در روغن

بااینحال، همه نشانهها حاکی از آن است که بیشترین پتانسیل رشد در آینده از کربورهکردن تحت خلاء با فشار کم حاصل میشود (شکل 5). نشان داده شده است که این روش کربورهکردن مزایای متالورژیکی و زیست محیطی ثابتشدهای را ارائه میدهد.

کربورهکردن گازی یک فرآیند تجربی مطمئن است که در آن یک اتمسفر غنی از کربن در اطراف قطعه برای واکنش شیمیایی با سطح قطعات استفاده میشود و اجازه میدهد مقدار کافی کربن در سطح قطعه جذب شده و به داخل آن نفوذ کند.

در کربورهکردن گازی، قطعات تا دمای آستنیته در محیطی شامل یک گاز گرماگیر خنثی یا اتمسفر نیتروژن/متانول حاوی تقریباً 40 درصد هیدروژن، 40 درصد نیتروژن و 20 درصد مونوکسید کربن گرم میشوند. درصد کمی از دی اکسیدکربن (تا 1.5 درصد)، هیدروکربنهای باقیمانده (تا 5 درصد) و مقادیر کمی از اکسیژن و بخار آب نیز وجود دارد. حضور ترکیبات اتمسفری دیگر مانند نیتروژن/گاز طبیعی نیز امکانپذیر است. این اتمسفر «خنثی» یا «گاز حامل» عموماً به سطح فولادی که در حال گرمشدن است نه کربن میدهد و نه از سطح کربنزدایی میکند.

شکل 5: بار چرخدندههای تولیدی در موقعیت بارگیری در کوره کربورهکردن تحت خلاء و به دنبال آن فشار بالای گاز یا کوئنچکردن در روغن

به منظور انجام فرآیند کربورهکردن، گاز غنیشده به اتمسفر گاز حامل اضافه میشود. گاز غنیشده معمولاً یا گاز طبیعی است که حدود 95-90 درصد آن متان (CH4) است و یا پروپان (C3H8) است. در کربورهکردن اتمسفری، شروع جریان گاز غنیشده درست پس از بازیابی نقطه تنظیم کوره، معمول است. این عمل به عدم یکنواختی قطعه کمک میکند، زیرا بخشهای مختلف قطعه کاری در دمای یکنواخت نیستند و با نرخهای مختلف کربوره میشوند.

واکنش گاز/ آب (معادله 1) در کنترل فرآیند کربورهکردن اتمسفری مهم است. ابزارهایی مانند آنالایزرهای نقطه شبنم نسبت H2O/H2 این معادله را کنترل میکنند درحالیکه آنالایزرهای مادون قرمز (3-gas) و پروبهای اکسیژن به نسبت CO/CO2 نگاه میکنند.

| (1) | CO + H2O = CO2 + H2 |

در کربورهکردن اتمسفری، اکسیداسیون بیندانهای (intergranular oxidation) یکی از پدیدههایی است که در نتیجه تغییرات مداوم در اتمسفر کوره اتفاق میافتد. این پدیده را میتوان با درنظرگرفتن یک شکل جایگزین از واکنش گاز/ آب توضیح داد (معادله 2). در اینجا میبینیم که انتقال کربن در اتمسفرهای حاوی CO و H با انتقال اکسیژن مرتبط است و باعث ایجاد اکسیداسیون در فولاد با عناصر آلیاژی مانند سیلیکون، کروم و منگنز میشود.

| (2) | CO + H2 = [C] + H2O |

مزایای استفاده از کربورهکردن اتمسفری عبارتند از:

- کمترین هزینه سرمایه گذاری تجهیزات اولیه.

- قابلیت خروجی با حجم بالا با استفاده از طیف گسترده ای از سبکهای تجهیزات، انواع قطعات کاری و اندازههای مختلف. انواع کورهها شامل جعبهای، چالهای، جعبهای مکانیزه (کورههای کوئنچ یکپارچه یا درزبندیشده (integral- or sealed-quench furnaces))، فشاری، نوار نقالهای (کوره مش (mesh belt) و کوره اتصالات ریختهگریشده (cast link belt))، کوره اجاق لرزانندهای (shaker hearth)، اجاق دوار (rotary hearth)، درام دوار (ریتورت گردان (rotary retort)) و سبکهای کوره واگنی (car bottom) میباشد.

- کنترل فرآیند کافی یعنی همه متغیرهای فرآیند قابل درک هستند و دستگاههای کنترل قابل اعتماد برای ارائه معیاری از تکرارپذیری فرآیند در دسترس هستند.

- قابلیت اتوماسیون آسان با دستور گرمایشی و/یا کنترل قسمتی از چرخههای عملیات حرارتی.

- مشکلات فرآیندی به خوبی درک شده است که امکان عیبیابی را بر اساس پایگاه دانش تئوری و تجربی تثبیت شده فراهم میکند.

نکته آخر بسیار مهم است. اغلب در دنیای واقعی، نمیتوان از مشکلات اجتناب کرد، اما توانایی رسیدگی سریع و آسان به مشکلاتی که به وجود میآیند، موفقیت یک فناوری را تضمین میکند. این مورد مطمئناً یکی از بزرگترین مزیتهای کربورهکردن اتمسفری است.

معایب کربورهکردن اتمسفری عبارتند از:

- دانش به دست آمده از طریق روشهای تجربی برای دستیابی به نتایج قابل تکرار مورد نیاز است. این به دلیل تنوع گسترده در نوع تجهیزات، بهرهبرداری، تعمیر و نگهداری و شرایط فرآیند در حال تغییر است.

- نیاز به «تنظیم» تجهیزات در صورت عدم استفاده یا خاموششدن قبل از کار پردازش.

- نیاز به مقدار زیاد مواد برای عملیات پسپردازشی به دلیل دقت و الزامات تکمیلی. عمق سطحی برای جبران تغییرپذیری ناشی از چرخه معمولاً در محدوده وسیعی مشخص میشود (به عنوان مثال 0.75 تا 1.25 میلی متر (0.03 تا 0/05 اینچ).

- مسائل مربوط به کیفیت عمق سطح؛ بهترین قسمت سطح اغلب به دلیل مقدار تراش مورد نیاز از بین میرود.

- تکنیکهای پردازشی که باعث ایجاد عدم یکنواختی پروفیلهای سطحی و کربن در سراسر هندسه چرخدنده میشود (نوک-خط گام-ریشه). عمق سطح ریشه معمولاً 65 تا 80 درصد آن هایی است که در خط گام قرار دارند.

- نیاز به نگرانی دائمی در مورد مسائل ایمنی و پیشگیری از آتش سوزی (به عنوان مثال، آتش سوزی ناشی از گازهای قابل احتراق و روغنهای کوئنچ، سطوح تماس داغ، و نقاط گلوگاهی).

- نیاز به پایش آلودگیهای محیطی از جمله کیفیت هوا (برای گازهای بالقوه خطرناک، مانند CO و NOx)، کیفیت آب (برای نگرانیهای مربوط به آلودگی مانند روغن، مواد معدنی و غیره)، دفع زباله (روغنهای کوئنچ)، و مسائل ایمنی.توجه به این نکته مهم است که در صورت استفاده از زمان کافی در دمای مورد نیاز یا استفاده از تکنیکهای پیشگرم قطعه، میتوان تا حد زیادی از عدم یکنواختی عمق سطح جلوگیری کرد.کربورهکردن تحت خلأ یک روش اثباتشده کربورهکردن خالص و نفوذ خالص است که در آن کربن بدون دخالت تأثیرات خارجی مانند شیمی گاز یا آلایندههای سطحی به سطح فولاد در حال پردازش نفوذ میکند.کربورهکردن تحت خلأ یک فرآیند کربورهکردن گازی اصلاحشده است که در آن کربورهکردن در فشارهایی بسیار کمتر از فشار اتمسفر (760Torr) انجام میشود. محدوده فشار معمولی برای کربورهکردن تحت خلأ کمفشار امروزه 20-3 تور است.مزیت این روش این است که سطح فولاد در حین گرمشدن تمیز میشود و محیط خلأ باعث افزایش سرعت انتقال کربن به سطح فولاد میشود (مقادیر انتقال کربن بالاتر) زیرا برهمکنشهای اتمسفری مانند آنچه در واکنش گاز/ آب وجود دارد انجام نمیشود. علاوهبراین، اکسیداسیون بیندانهای نمیتواند رخ دهد. هیدروکربنهایی که در حال حاضر برای کربورهکردن تحت خلأ استفاده میشود عبارتند از: استیلن (C2H2)، استیلن/ هیدروژن (C2H2/H2)، استیلن/ اتیلن/ هیدروژن C2H2/C2H4/H2، پروپان (C3H8)، پروپان/ متان (C3H8/CH4) و سیکلوهگزان (C6H12). متان (CH4) به تنهایی هنوز هم در کاربردهای خاص معمولاً در دماهای بالاتر از 940 درجه سانتی گراد (1750 درجه فارنهایت) استفاده میشود.در کربورهکردن تحت خلأ، تجزیه گازهای هیدروکربنی شامل واکنشهای غیرتعادلی است. واکنش استیلن در معادله 3 نشان داده شده است. این بدان معنی است که سطح فولاد به سرعت تا سطح اشباع کربن در آستنیت بالا میرود. با تکرار مراحل نفوذ میتوان به پروفیل کربن و عمق مورد نظر دست یافت.

| (3) | C2H2 → 2C + H2 |

کنترل فرآیند کربورهکردن تحت خلأ کم مبتنی بر زمان است. نرخ انتقال کربن تابعی از دما، فشار گاز و سرعت جریان است. برنامههای شبیهسازی با قابلیت ورود دادههای تجربی برای تعیین زمانهای نفوذ چرخه ایجاد شدهاند.

مزایای کربورهکردن تحت خلأ عبارتند از:

- عدم اکسیداسیون بیندانهای.

- قابلیت استفاده از دماهای بالاتر به دلیل نوع تجهیزات و ماهیت فرآیند.

- انعطافپذیری فرآیند و چرخه اجازه میدهد تا طیف وسیع تری از مواد پردازش شوند.

- روشهای پردازش، پروفیلها و کربن یکنواختتر را در سرتاسر هندسه دندان دنده (نوک- خط گام-ریشه) تولید میکنند. عمق نفوذ کربن در ریشه معمولاً 85 تا 90 درصد عمق خط گام است.

- ادغام آسان در تولید. این فرآیند تمیز و ایمن است عملکرد آن ساده و نگهداری آن آسان است. همچنین، شرایط کار عالی است – یعنی هیچ شعله باز، گرما و آلودگی وجود ندارد.

- قابلیت اتوماسیون کامل با استفاده از دستورالعمل یا کنترل قسمتی از چرخههای عملیات حرارتی.

- کنترل دقیق فرآیند با استفاده از شبیهسازیهای کامپیوتری، که امکان تنظیم چرخههای ایجادشده را فراهم میکند.

- مصرف انرژی بر حسب نیاز توسط تجهیزات و فرآیند فقط در صورت نیاز به دلیل ماهیت عملیات خلأ.

- به شرط انجام اقدامات مقتضی در بارگذاری معمولاً اعوجاج کمتری حاصل میشود.

معایب کربورهکردن تحت خلأ عبارتند از:

- هزینه تجهیزات اولیه بالاتر نسبت به تجهیزات کربورهکردن اتمسفری.

- تمیزی قطعات برای دستیابی به نتایج دلخواه حیاتیتر است.

- کنترل تجربی فرآیند، که به بارهای پردازشی برای تعیین تنظیمات بهینه یا تنظیم دقیق شبیهساز نیاز دارد.

- تشکیل دوده و احتمالاً قیر که به دلیل نوع، فشار و مقدار گاز هیدروکربنی وارد شده رخ میدهد.

توجه به این نکته حائز اهمیت است که تحقیقات در طول شش سال گذشته موفق به یافتن ترکیبی از پارامترهای فشار، نوع گاز و جریان برای به حداقلرساندن تشکیل دوده و قیر و حذف این عوامل به عنوان یک نگرانی در فرآیند کربورهکردن تحت خلأ شده است.

2-2-2- کربننیتروژندهی

کربننیتروژندهی نوعی نیتریدهکردن نیست بلکه اصلاحی در فرآیند کربورهکردن است. این اصلاح شامل واردکردن آمونیاک به اتمسفر کربورهکننده به منظور افزودن نیتروژن به قطعه در حال کربورهشدن است. نمونههایی از فولادهای چرخدندهای که معمولاً کربونیترید میشوند عبارتند از 1117، SAE 1018 و 12L14.

معمولاً، کربننیتروژندهی در دمای پایینتر از کربورهکردن، بین 900-700 درجه سانتیگراد (1650-1300 درجه فارنهایت) و برای مدت زمان کوتاهتری انجام میشود. دماهای پایین تر و این واقعیت که نیتروژن مانع نفوذ کربن میشود باعث میشود که به طور کلی یک حالت کمعمقتر نسبت به قطعات کربورهشده به وجود آید. یک سطح کربونیتریدشده معمولاً بین 0.75-0.075 میلی متر (0/03-0/003 اینچ) عمق دارد.

3-2-2- نیتریده کردن

نیتریدهکردن یکی دیگر از فرآیندهای عملیات سطحی است که هدف آن افزایش سختی سطح است. یکی از جذابیتهای این فرآیند این است که نیازی به کوئنچ سریع نیست، بنابراین تغییرات ابعادی به حداقل میرسد. برای همه مواد چرخدنده مناسب نیست. یکی از محدودیتهای آن این است که به دلیل سختی سطح بسیار بالا، «لایه سفید (یا مرکب)» تولیدشده دارای ماهیت تردتری نسبت به سطح تولیدشده توسط فرآیند کربورهکردن است. تکنیکهای نیتریدهکردن یونی (پلاسما) برای رسیدگی به مسئله لایه مرکب استفاده شده است. نمونههایی از فولادهای چرخدندهای نیتریدهشده متداول عبارتند از SAE 4140 ،4340 ،7140 ،8640 و آلیاژهای Nitralloy.

نیتریدهکردن معمولاً در محدوده دمایی بین 565-495 درجه سانتیگراد (1050-925 درجه فارنهایت) انجام میشود. سه عاملی که در تولید قطعات نیتریدهشده برتر و سازگار با تغییرات ابعادی قابلپیشبینی بسیار حیاتی هستند، ترکیب فولاد، ساختار قبلی و سختی مرکز قطعه هستند. خواص عمق و سختی سطح نه تنها با مدت زمان و نوع نیتریدهکردن انجامشده تغییر میکند، بلکه تحت تأثیر این عوامل نیز قرار دارند. به طور معمول عمق سطح بین 0.65-0.2 میلی متر (0.025-0.008 اینچ) است و تولید آن بین 10 تا 80 ساعت طول میکشد.

4-2-2- نیتروکربندهی

نیتروکربندهی اصلاح نیتریدینگ است نه نوعی کربورهکردن. در این فرآیند، نیتروژن و کربن به طور همزمان وارد فولاد میشوند در حالی که در شرایط فریتی قرار دارند. یعنی در دمایی کمتر از دمایی که در آن آستنیت در طی گرمشدن شروع به تشکیل میکند. یک لایه سفید بسیار نازک در طول فرآیند و همچنین یک منطقه نفوذ زیرین (underlying diffusion zone) تشکیل میشود. مانند نیتریدهکردن، کوئنچ سریع مورد نیاز نیست. نمونههایی از فولادهای دنده ای که معمولا نیتروکربوریزه میشوند عبارتند از SAE 1018 ،1141 ،12L14 ،4140 ،4150 ،5160 ،8620 و فولادهای ابزار خاص.

نیتروکربندهی معمولاً در دمای 600-550 درجه سانتیگراد (1110-1025 درجه فارنهایت) انجام میشود و میتوان از آن برای تولید حداقل سختی معادل 58HRCاستفاده کرد که این مقدار بسته به ماده پایه افزایش مییابد. عمق لایه سفید بین 0/056-0/0013 میلی متر (0/0022-0/00005 اینچ) است و مناطق نفوذ در محدوده 0/80-0/03 میلی متر (0/032-0/0013 اینچ) متغیر است.

5-2-2- سختکاری با اعمال انرژی

در ساخت چرخدندهها از روشهای مختلف سختکاری با استفاده از انرژی اعمالی از جمله سختکاری شعلهای، سختکاری با لیزر و سختکاری القایی استفاده میشود.

شعله

سختکاری شعلهای را میتوان برای دندههای کوچک و بزرگ با چرخش یا با روش گرمایش پیشرونده (progressive heating technique) استفاده کرد. در روش گرمایش پیشرونده شعله به تدریج دنده جلوی سر شعله را گرم میکنند و گاهی باید با افزایش تدریجی سرعت حرکت و یا با پیشسرمایش این اثر جبران شود. طیف وسیعی از اندازهها و مواد چرخدنده را میتوان با این تکنیک سخت کرد، از جمله فولادهای کربنی ساده، گریدهای کربوره، چدنها و گریدهای خاص زنگنزن.

متغیرهای کاری اصلی سرعت حرکت سر شعله یا قطعه کار؛ سرعت شعله و نسبت اکسیژن به سوخت؛ فاصله مخروط شعله داخلی یا مشعل گاز تا سطح کار؛ و نوع، حجم و زاویه کوئنچ است. موفقیت بسیاری از عملیات سختکاری شعلهای برای مقادیر تولید کم به مهارت اپراتورها بستگی دارد.

لیزر

سختکاری سطحی به کمک لیزر برای افزایش خواص مکانیکی و سختی سطح قطعات ماشین با تنش بالا استفاده میشود و به همین دلیل برای ساخت چرخدنده مورد توجه است. استفاده از لیزر برای عملیات سطحی به دلیل هزینه بالای لیزرهای صنعتی بزرگ و نوار باریک موادی (5-4 میلی متر) که میتوانند بدون پاسهای رویهمافتاده متعدد سخت شوند، نسبتاً محدود است. علاوه بر هزینه بالا، این واقعیت که لیزرها از نظر انرژی خیلی کارآمد نیستند نیز کاربرد آن را محدود کرده است. مواد چرخدنده مانند SAE 1045 ،4340 و چدنها (خاکستری، مالیبل، داکتیل) کاندیداهای خوبی برای این فناوری هستند.

القا

سختکاری القایی معمولاً در عملیات حرارتی چرخدندهها استفاده میشود. گرمایش القایی فرآیندی است که از جریان متناوب برای گرمایش سطح دندهها استفاده میکند. سپس این ناحیه کوئنچ میشود و در نتیجه سختی در ناحیه گرمشده افزایش مییابد. این عملیات معمولاً در مدت زمان نسبتاً کوتاهی انجام میشود. نوع فولاد، ریزساختار قبلی و ویژگیهای کاری چرخدنده مورد نظر، پروفیل سختی مورد نیاز و استحکام دنده و توزیع تنش پسماند را تعیین میکنند. چرخدندههای ساده و مارپیچ خارجی، چرخدندههای مخروطی و حلزونی و رکها و چرخهای زنجیرخور (sprocket) معمولاً به صورت القایی سخت میشوند. فولادهای دنده معمولی عبارتند از SAE 1050 ،1060 ،4140 ،4150 ،4350 ،5150 و 8650. در مورد مواد آلیاژی مانند 4140، 4150، 4350 و 5150، برای جلوگیری از خطر ترک خوردگی، تنشگیری یا برگشتدادن از سختکاری القایی در اسرع وقت لازم است.

الگوی سختی تولیدشده توسط گرمایش القایی تابعی از نوع و شکل سلف مورد استفاده و همچنین حالت گرما است. یکی از تکنیکهای سختکاری القایی چرخدندهها استفاده از سیم پیچی است که قطعه را احاطه کرده است. سلفی که محیط بر قطعه است دندانهها را از نوک به پایین سخت میکند. درحالیکه این الگو برای هزارخارها (splines) و برخی چرخدندهها قابل قبول است، چرخدندههای با بار سنگین تر که در آنها حفرهدارشدن، پوستهایشدن، خستگی دندانه و دوام مسئله مهمی است، نیاز به یک الگوی سختی دارد که بیشتر شبیه به چیزی است که در یک جعبه کربورهکردن یافت میشود. این نوع سختکاری القایی، سختکاری کانتور نامیده میشود و از طریق تکنیکهای دندانه به دندانه یا شکاف به شکاف با اعمال حالت تکشات یا روبشی تولید میشود. یکنواختی الگو به موقعیت سیمپیچ بسیار حساس است.

یک جایگزین که اثر مشابه سختکاری کانتور را دارد از فرکانس دوگانه استفاده میکند. پیشگرم با استفاده از فرکانس 3 یا 10KHz، دمای مرکز را دقیقاً به زیر دمای آستنیتهکردن میرساند و سپس بسته به نیاز چرخدنده به فرکانس متوسط یا بالا تغییر میکند. مزیت این روش زمان چرخه کوتاه تر است. در یک چرخدنده بسیار بزرگ گرمایش کانتور مقرونبهصرفهتر خواهد بود زیرا کویلها با افزایش اندازه بسیار گران میشوند.

3- فرآیندهای پس از سختکاری

چرخدندهها پس از سختکاری معمولاً چندین مرحله پردازش حرارتی و مکانیکی را پشت سر میگذارند.

1-3- عملیات زیر نقطه صفر (sub-zero treatment)

استفاده از عملیات برودتی برای چرخدندههای با کارایی بالا رو به افزایش است. امروزه از دو نوع عملیات برودتی استفاده میشود: انجماد عمیق (deep freezing) یا سرمایش سطحی (shallow cooling)، در محدوده دمایی 85- درجه سانتیگراد (120- درجه فارنهایت) و سرمایش برودتی یا عمیق در محدوده دمایی 195- درجه سانتیگراد (320- درجه فارنهایت). در برخی موارد این عملیات با عملیات برگشت بعدی ترکیب میشود.

هدف از عملیات برودتی، تبدیل آستنیت باقیمانده و افزایش سختی ساختار کوئنچشده است. علاوهبراین، اغلب پایداری ابعادی بهتری حاصل میشود. هدف نهایی عملیات زیر نقطه صفر شامل افزایش مقاومت در برابر سایش، بهبود عمر خستگی خمشی و به حداقلرساندن تنشهای باقیمانده است.

2-3- برگشتدادن

هر دمایی که از دمای بحرانی پایینی کمتر باشد میتواند برای عملیات برگشتدادن استفاده شود، اما این تعادل سختی، برای استحکام و چقرمگی مورد نیاز در شرایط کاری قطعه است که درجه حرارت نهایی را تعیین میکند. عملیات برگشت در محدوده 200-150 درجه سانتیگراد (400-300 درجه فارنهایت) برای چرخدندهها رایج است که با افزایش جزئی در چقرمگی همراه است و برای اکثر کاربردهایی که نیاز به استحکام بالا و مقاومت در برابر خستگی دارند، جایی که بارگذاری عمدتاً فشاری است، کافی است. گاهی اوقات به منظور اطمینان از تکمیل واکنش برگشت و افزایش پایداری ریزساختار حاصل، عملیات برگشتدادن مضاعف (double tempering) روی چرخدندهها انجام میشود.

3-3- ساچمهزنی (shot peening)

ساچمهزنی یک فرآیند کار سرد است که در آن سطح چرخدنده با گلولههای کروی کوچکی به نام ساچمه بمباران میشود. ساچمهزنی یک فرآیند کنترل شده است که در آن اندازه، شکل و سرعت ساچمهها به دقت پایش و کنترل میشود. یکی از الزامات رایج برای ساچمهزنی چرخدندهها این است که ریشههای دندانه را با زیادهپاشی (overspray) مجاز روی سطوح جانبی چکشکاری کنید. ساچمهزنی را نباید با ساچمهپاشی (shot blasting) که یک فرآیند تمیزکاری است اشتباه گرفت.

هدف ساچمهزنی القای یک تنش فشاری باقیمانده بر روی سطح چرخدنده است که برای افزایش خواص خستگی خمشی دندانهها استفاده میشود. تنش فشاری باقیمانده، تنش کششی اعمالشده را که ممکن است باعث شکست خمشی شود، جبران میکند.

انتخاب مواد چرخدنده

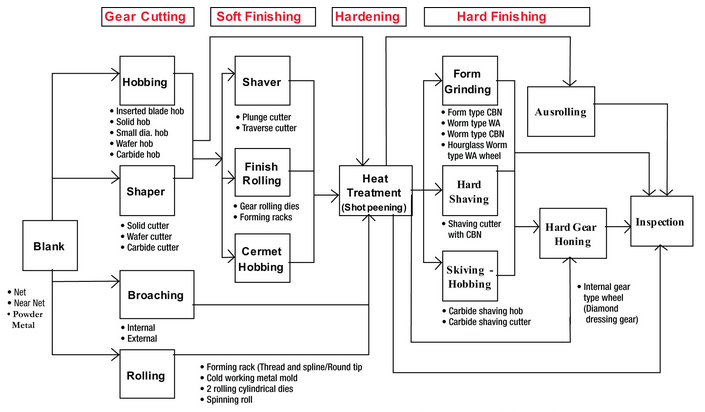

چرخدندههای انتقال قدرت (شکل 6) از طیف گستردهای از فولادها و چدنها ساخته میشوند. در همه چرخدندهها، انتخاب مواد باید تنها پس از بررسی دقیق عملکرد مورد نیاز برای کاربرد نهایی و هزینه کل تولید، با درنظرگرفتن مسائلی مانند اقتصاد ماشینکاری انجام شود. ملاحظات کلیدی طراحی مستلزم آنالیز نوع بار اعمالی، اعم از تدریجی یا لحظه ای و خواص مکانیکی مورد نظر، مانند استحکام خستگی خمشی یا مقاومت سایشی است، که همه اینها استحکام عمقی و الزامات عملیات حرارتی را مشخص میکند.

شکل 6: چرخدندههای انتقال قدرت رایج

هر ناحیه در پروفیل دندانه چرخدنده نیازهای کاری متفاوتی دارد. بایستی به نیروهایی که با خمش دندانه و تنش تماسی روی دندانههای چرخدنده تأثیر میگذارند، مقاومت در برابر scoring و سایش، و مسائل مربوط به خستگی توجه کرد. به عنوان مثال، در ناحیه ریشه سختی سطح خوب و تنش فشاری پسماند بالا برای بهبود دوام یا عمر خستگی خمشی مد نظر است. در قطر گام، ترکیبی از سختی بالا و استحکام زیرسطحی کافی برای کنترل تنش انقباضی و سایش و جلوگیری از پوستهایشدن (spalling) ضروری است. برخی از عواملی که بر استحکام خستگی تأثیر میگذارند عبارتند از: توزیع سختی (به عنوان مثال سختی سطح و عمق قطعه)؛ ریزساختار (به عنوان مثال درصد آستنیت باقیمانده، اندازه دانه، کاربیدها (اندازه، نوع، توزیع)، وجود فازهای غیرمارتنزیتی)؛ و عوامل خارجی (مانند هندسه، پرداخت سطح، آخال (مانند نوع، توزیع)، الگوی تنش فشاری باقیمانده، چقرمگی بیندانهای (intergranular toughness)).

اگرچه مواد تنها درصد کمی (حدود 10 درصد) از هزینه تولید یک چرخدنده معمولی را به خود اختصاص میدهد، انتخاب مواد (جدول 1) ترکیبی از هزینه مواد اولیه و قابلیت عملکرد است. آگاهی از عملکرد هر یک از عناصر آلیاژی موجود در ماده و تأثیر آنها بر خواص فیزیکی آلیاژ در انتخاب مواد حیاتی است. ویژگیهایی که باید با انتخاب مواد متعادل شوند عبارتند از استحکام کششی، استحکام تسلیم و استحکام ضربه و همچنین افزایش طول.

| کاربردهای صنعتی رایج | نوع طراحی چرخدنده | انتخاب مواد رایج |

| دیفرانسیلها | ||

| خودرو | هیپوئیدی، اسپیرال/ مخروطی مستقیم | 4118، 4140، 4027، 4028، 4620، 8620، 8622، 8626 |

| کامیون سنگین | هیپوئیدی، اسپیرال/ مخروطی مستقیم | 4817، 4820، 8625، 8822 |

| درایوها | ||

| صنعتی | مارپیچی، شانه ای ساده و پینیون، حلزونی | 1045، 1050، 4140، 4142، 4150، 4320، 4340، 4620 |

| لوازم جانبی تراکتور | مارپیچی محور متقاطع، مارپیچی | 1045، 1144، 4118، 4140 |

| موتورها | ||

| کامیون سنگین | مارپیچی محور متقاطع، ساده، حلزونی | 1020، 1117، 4140، 4145، 5140، 8620 |

| تجهیزات | ||

| حمل خاک | اسپیرال/ مخروطی مستقیم، زیرول | 1045، 4140، 4150، 4340، 4620، 4820، 8620، 9310 |

هنگام انتخاب یک ماده باید سختی در بخش مورد نظر لحاظ شود. اگر سختی مرکز خیلی کم باشد، تحت بار زیاد سطح را پشتیبانی نمیکند و اگر سختی مرکز خیلی زیاد باشد، ممکن است کندهشدن براده از سطح (chipping) دندانههای چرخدنده در فصلمشترک مرکز/ سطح رخ دهد.

گزینههای زیادی برای عملیات حرارتی چرخدندههای با کیفیت وجود دارد، اما انتخاب ترکیب مناسبی از فرآیندهای عملیات حرارتی به همراه کنترل متغیرهای فرآیند و تجهیزات ضروری است.

References

1Lindell, G. D., Breuer, D. J., and Herring. D. H., “Selecting the Best Carburizing Method for the Heat Treatment of Gears,” American Gear Manufacturers Association Technical Paper No. 02FTM7, October 2002

2Otto, F. and Herring. D. H., “Gear Heat Treatment,” Heat Treating Progress, June 2002 July/August 2002

3ASM Metals Handbook, Volume 4: Heat Treating, ASM International

4Broglie, Michael J. and Smith, Danny F., “Gear Hardness Technology,” Gear Technology March/April 1992

5Clarke, P.C., “Close-tolerance Heat Treatment of Gears,” Heat Treatment of Metals 1998.3

6Herring, D., “Pros and Cons of Atmosphere and Vacuum Carburizing,” Industrial Heating Magazine, January 2002